案例:1-01

中鋼邢機二分廠

---熱處理車間管控一體化系統

建設單位:中鋼集團邢臺機械軋輥有限公司

地 址:河北省邢臺市冶金路1號

公司性質:國有企業

中鋼集團邢臺機械軋輥(集團)有限公司(簡稱中鋼邢機)是中鋼集團的全資子公司,始建于1958年,原為冶金工業部直屬冶金機修企業,1999年在上海證券交易所上市。2006年4月19日,企業正式加入中鋼集團。公司占地面積123萬平方米,現有在冊職工6700人,資產總額45億元。

中鋼邢機始建于1958年,2006年4月19日正式加入中鋼集團。近幾年,企業實現了跨越式發展,產銷和銷售收入以每年40%以上的速度遞增,2007年實現銷售收入23億元,比2005年翻了一番。2008年確定了30億元的生產經營目標。“十一五”期間,中鋼邢機確立了“充分發揮中鋼邢機在軋輥產品上的技術、裝備、人才、市場和品牌等比較優勢,通過自身規模擴張和內、外資源整合重組,將軋輥產業做專、做精、做強、做大、做好。

公司擁有冶煉、鑄造、鍛造、熱處理及機械加工等各工序的先進工藝裝備,形成了完備的鑄鋼、鑄鐵、鍛鋼三大系列的板帶軋輥、大型型鋼軋輥、線棒軋輥、異型軋輥、小冷軋輥生產線,以及以方坯、板坯連鑄機和干熄焦、焦爐設備為代表的冶金設備生產線。2006年以來,公司投資23億元,進行了以冷熱帶鍛鋼軋輥、熱軋板帶離心軋輥和國家級技術中心為代表的“三大技改”工程建設和全資子公司的改擴建工程,3150噸油壓機、8000噸油壓機、國內最先進最大的臥式離心機、荒磨機等系列重大關鍵設備相繼投產。

一、設計條件

1、項目概況:

1.1、設備分布:車間的熱處理設備主要包括:高溫爐、中溫爐、低溫爐、淬火機床。分東、西、南控制室三處集中監控。西控制室負責管理DG-7~9(3臺);DZ-3~6(4臺);DD-10~11(2臺);共9臺電爐以及3臺淬火機床。東控制室負責管理DG-13~16(4臺);DZ-17~19、25~27(6臺);DD-12、20~24(6臺)共16臺電爐。南控制室 DZ-1~2;井式爐1~3(3臺);共5臺。

1.2、儀表配置:溫控儀表共有123臺,均沒有配置與通訊接口。其中富士PXX-9型和PXR-9型共52臺;歐陸3504型、2704型2604型共71臺,實際配置尚缺9塊:其中富士表缺3塊,歐陸2704缺2塊,歐陸2604缺3塊,歐陸3504缺1塊。控溫方式全部采用可控硅周波過零調功方式,執行元件全部采用單項反并聯或雙向可控硅。

爐壁溫度和鎧裝偶溫度采用無紙記錄儀,共有30臺,其中英華達表26臺、大華表2臺(無通訊),川儀表2臺(無通訊)。冷卻槽溫度控制選用UT351型儀表3臺,淬火機床選用英國紅外線測溫儀3臺,雷泰測溫儀5臺,愛康達測溫儀2臺。

2、用戶基本要求:

參照六分廠系統模式組建計算機爐群控制系統,對所有電爐實施全面監控和管理,同時生產管理部門能共享爐群控制系統的生產過程數據和有關數據庫信息,消除企業信息壁壘,有利于生產效率的提高。

3、設備技術統計表

|

位置 |

爐號 |

名稱 |

控溫區 |

爐壁測溫 |

鎧裝偶 |

備注 |

|

南控制區 |

DZ1 |

1號中溫爐 |

3區 |

3點 |

|

歐陸3504, |

|

DZ2 |

2號中溫爐 |

3區 |

3點 |

|

歐陸3504 |

|

|

1號井式爐 |

6區 |

|

|

富士PXR-9 |

|

|

2號井式爐 |

6區 |

|

|

富士PXR-9 |

|

|

3號井式爐 |

6區 |

|

|

富士PXR-9 |

|

合計 |

5臺 |

24區 |

|

|

|

|

西控制區 |

DZ3 |

3號中溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DZ4 |

4號中溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DZ5 |

5號中溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DZ6 |

6號中溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DG7 |

7號高溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DG8 |

8號高溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DG9 |

9號高溫爐 |

3區 |

3點 |

|

歐陸2704-2604 |

|

DD10 |

10號低溫爐 |

3區 |

3點 |

|

富士PXX-9 |

|

DD11 |

11號低溫爐 |

3區 |

3點 |

|

富士PXR-9 |

|

|

1號淬火機床 |

|

1 |

|

自帶PC系統 |

|

|

2號淬火機床 |

|

1 |

|

自帶PC系統 |

|

|

3號淬火機床 |

|

1 |

|

自帶PC系統 |

|

合計 |

12臺 |

27區 |

|

|

|

|

東控制區 |

DD12 |

12號低溫爐 |

3區 |

|

|

富士PXR-9 |

|

DG13 |

13號高溫爐 |

5區 |

|

|

歐陸2704-2604 |

|

DG14 |

14號高溫爐 |

5區 |

|

|

歐陸2704-2604 |

|

DG15 |

15號高溫爐 |

5區 |

|

|

歐陸3504 |

|

DG16 |

16號高溫爐 |

5區 |

|

|

歐陸3504 |

|

DZ17 |

17號中溫爐 |

5區 |

|

|

歐陸3504 |

|

DZ18 |

18號中溫爐 |

5區 |

|

|

歐陸2704-2604 |

|

DZ19 |

19號中溫爐 |

5區 |

|

|

歐陸2704-2604 |

|

DD20 |

20號低溫爐 |

5區 |

|

|

富士PXR-9 |

|

DD21 |

21號低溫爐 |

5區 |

|

|

富士PXR-9 |

|

DD22 |

22號低溫爐 |

5區 |

|

|

富士PXR-9 |

|

DD23 |

23號低溫爐 |

5區 |

|

|

富士PXR-9 |

|

DD24 |

24號低溫爐 |

5區 |

|

|

富士PXR-9 |

|

DZ25 |

25號中溫爐 |

3區 |

|

|

歐陸3504 |

|

DZ26 |

26號中溫爐 |

3區 |

|

|

歐陸3504 |

|

DZ27 |

27號中溫爐 |

3區 |

|

|

歐陸3504 |

|

合計 |

16臺 |

72區 |

|

|

|

二、設計方案

1、設計原則

1.1、充分利用系統現有的儀表及電氣設備,最大限度的降低投資成本。

1.2、系統結構模式、系統基本性能按照六分廠升級后的模式進行。

2、方案概述

2.1、系統設置管理站、操作站、控制站三級系統結構模式。管理站(即服務器)一個;操作站6個,包括南控制區1個、西控制區2個、東控制區3個。控制站則利用現有的控制柜經改造后作為控制站。

2.2、管理站負責全車間所有電爐運行狀態的監控,具備監控所有區域設備的能力,實時數據、歷史數據、裝爐數據庫信息、網絡設備運行狀態等被集中管理;同時還作為數據發布服務器,響應被授權的瀏覽器客戶端的請求并向客戶端提供有關監視畫面、歷史數據記錄、操作記錄、工藝工件管理數據等生產過程信息。

2.3、操作站負責所控區域設備的工藝和設備運行數據的采集、運行狀態集中監控、工藝編輯和下達工藝運行指令、工件信息錄入保存、歷史、實時數據或曲線的追憶、故障報警記錄、各種報表的生成、并根據需要進行相關查詢等工作。

2.4、暫時不考慮將淬火機床的控制系統引入群控系統。或淬火機床、只將主要測控點引入管理站或操作站作為對其運行狀態監控,其原來的控制系統不改變。

2.5、控制站由現有控制柜組成,現有控制柜須進行以下改造工作:

A、溫控表、記錄儀等儀表增加通訊功能,并數量配置齊全。

B、增加每區每相電流信號采集功能。

C、可控硅觸發方式由過零調功方式改為移相調壓方式。

2.6、配置4個客戶端接口分別設在車間主任、設備科、工藝技術科等部門。客戶端計算機可利用各部門現有的計算機安裝編制監控軟件,通過網絡和編制的監控軟件查詢、讀取所需要的原始數據。

3、系統信息傳輸

在硬件連接方面先以串口通訊服務器通過RS485連接儀表,電度表,測溫模塊。然后由串口通訊服務器以以太網的形式連接至交換機接入到生產網中。各控制室計算機及主任辦公室計算機通過各自的交換機接入到生產網中。

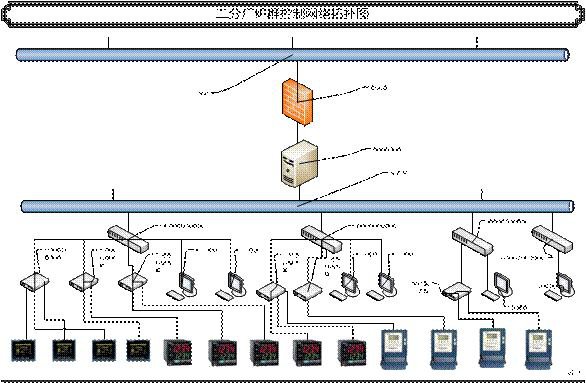

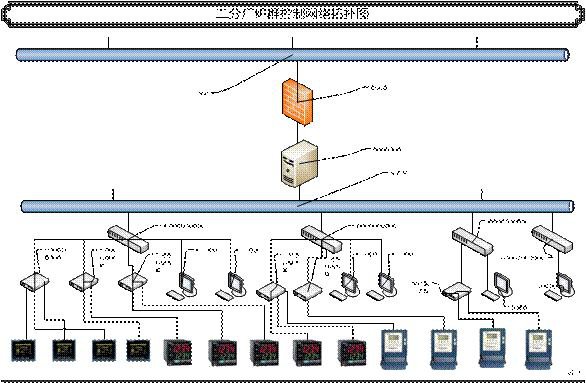

示意圖如下:

通訊結構

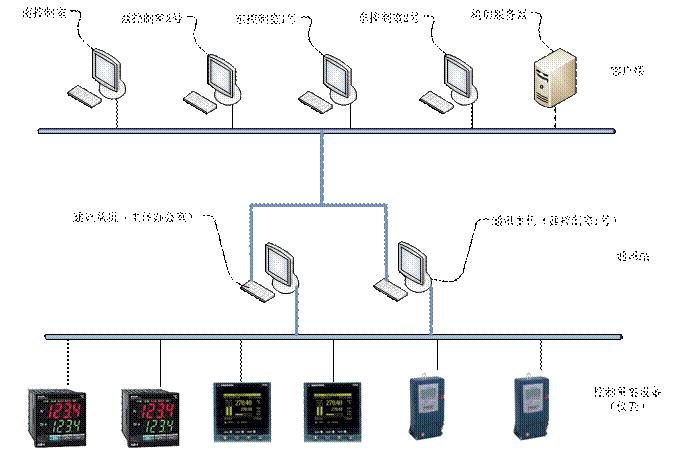

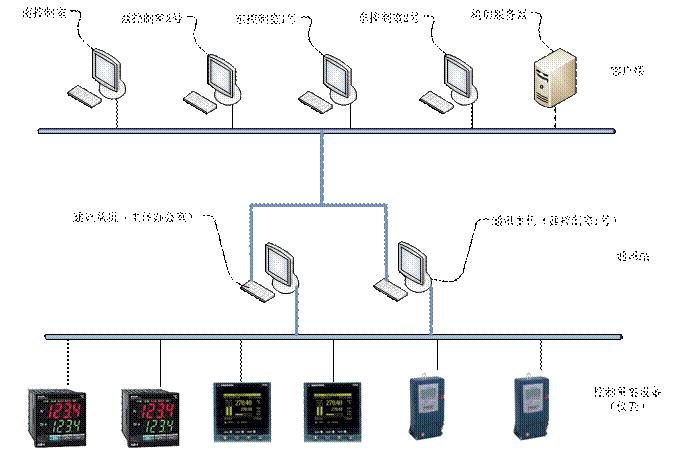

由于下位儀表全部采用RS485形式的通訊,而RS485為獨站式通訊,為達到在多個物理位置上對任意一臺的設備的監測與控制,故采用了由兩臺計算機以雙擊冗余的形式和下位儀表進行通訊。其他計算機為客戶端,通過通訊站對下位儀表進行操作。作為通訊站的兩臺計算機為一主一備同時連接系統,當工作站發生故障備用站自動切換成工作狀態,保證了系統的可靠性。

其通訊結構見下圖:

通訊結構圖

4、配置明細表

4、配置明細表

|

序號 |

名 稱 |

規格型號 |

數量 |

備注 |

|

一 |

管理站 |

|

1套 |

|

|

1 |

服務器 |

NP120D2-3 |

1臺 |

浪潮 |

|

2 |

顯示器 |

22”液晶 |

1臺 |

浪潮 |

|

3 |

打印機 |

激光A4 |

1臺 |

惠普 |

|

4 |

路由器 |

16口 |

1只 |

金浪 |

|

5 |

組態軟件 |

ForceContro6.0-X |

1套 |

三維力控 |

|

6 |

管控一體化軟件 |

編制程序 |

1套 |

中控 |

|

7 |

UPS電源 |

1KVA,后備式 |

1臺 |

山特 |

|

8 |

操作臺 |

寬1400×高800×深800 |

1臺 |

中控 |

|

9 |

音箱 |

|

1套 |

|

|

二 |

操作站 |

|

6套 |

|

|

1 |

工控機 |

IPC801B標配 |

6臺 |

研祥 |

|

2 |

顯示器 |

19” 液晶 |

6臺 |

研祥 |

|

3 |

串口服務器 |

4口 |

6只 |

臺灣MOXA原裝 |

|

4 |

組態軟件 |

ForceControl3.0-768 |

6套 |

三維力控 |

|

5 |

監控軟件 |

編制程序 |

6套 |

中控 |

|

6 |

UPS電源 |

1KVA |

6臺 |

山特 |

|

7 |

操作控制臺 |

單聯:寬800×高800×深800 |

2臺 |

中控 |

|

8 |

操作控制臺 |

兩聯:寬1400×高800×深800 |

2臺 |

中控 |

|

9 |

屏蔽網線 |

|

1.2km |

|

|

10 |

屏蔽電纜 |

KVVP1.0×2 |

0.6 km |

|

|

三 |

客戶終端軟件 |

|

|

|

|

1 |

監控軟件 |

含組態軟件 |

4套 |

中控 |

|

2 |

網絡延伸器 |

|

4只 |

|

|

3 |

屏蔽網線 |

|

0.6km |

|

|

四 |

控制柜改造 |

|

|

|

|

1 |

歐陸溫控儀 |

2704 |

2只 |

|

|

2 |

歐陸溫控儀 |

2604 |

3只 |

|

|

3 |

歐陸溫控儀 |

3504 |

1只 |

|

|

4 |

歐陸表通訊模塊 |

|

65只 |

|

|

5 |

富士表通訊模塊 |

PXR-9 |

49只 |

|

|

6 |

富士溫控儀 |

PXR-9 |

3只 |

|

|

7 |

數據采集模塊 |

|

8臺 |

研華 |

|

8 |

三相可控硅調壓器 |

ZKAC30B, IN4~20mA |

123只 |

中控 |

|

9 |

多功能電量表 |

DTS-343(X)-2-RS485 |

123只 |

威盛 |

三、系統基本功能

1、管理站基本性能

界面介紹:

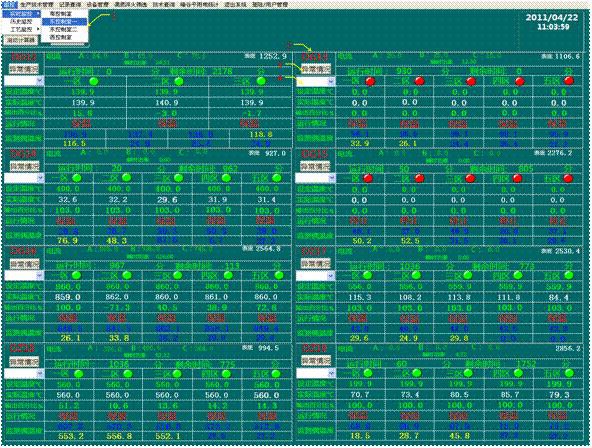

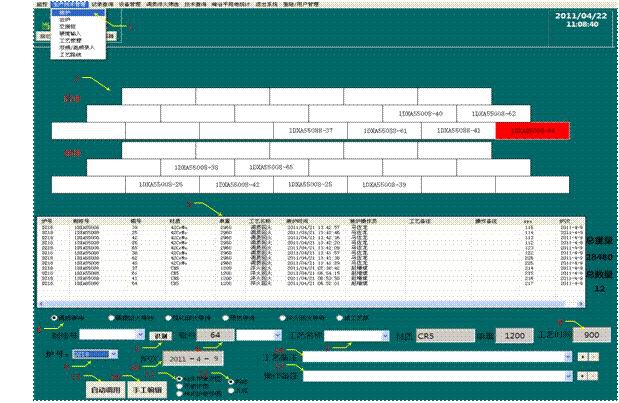

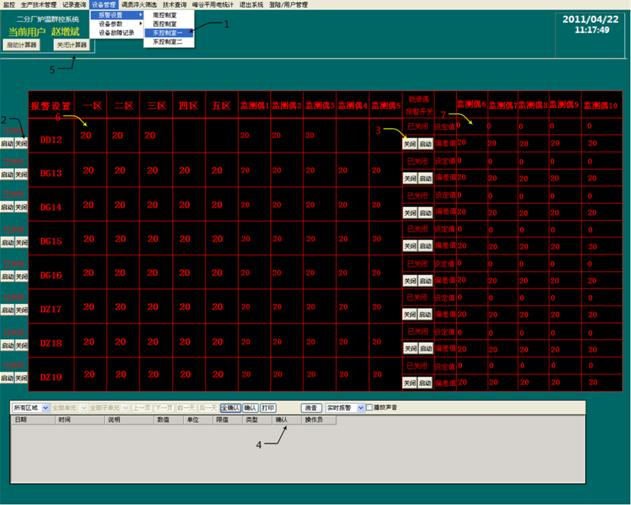

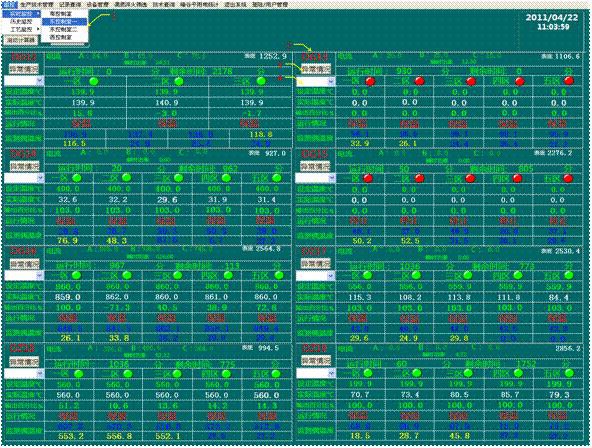

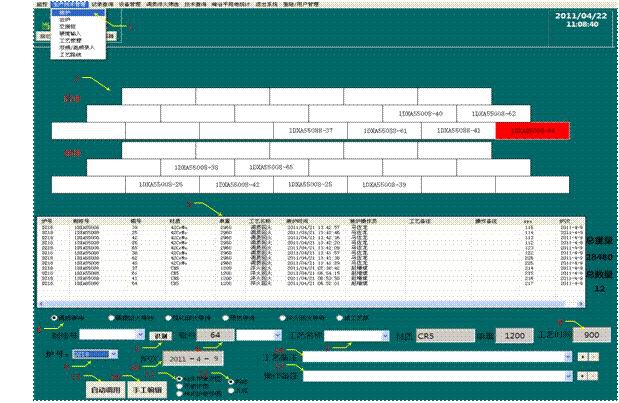

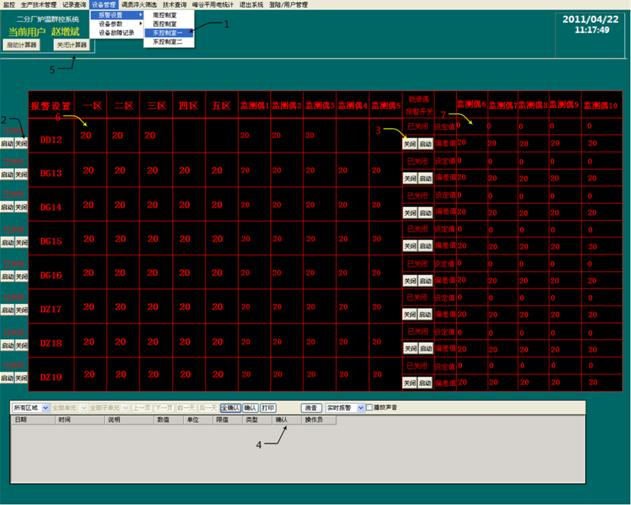

實時監控

可以全面的監控多個設備的實時工作情況,比如電流,溫度,輸出百分比,功率,電表表底,運行時間,剩余時間,儀表通訊/工作狀態。

歷史監控

該界面用于查詢設備實時測量的歷史記錄,包括歷史溫度,能耗,電流的報表式,曲線式記錄。

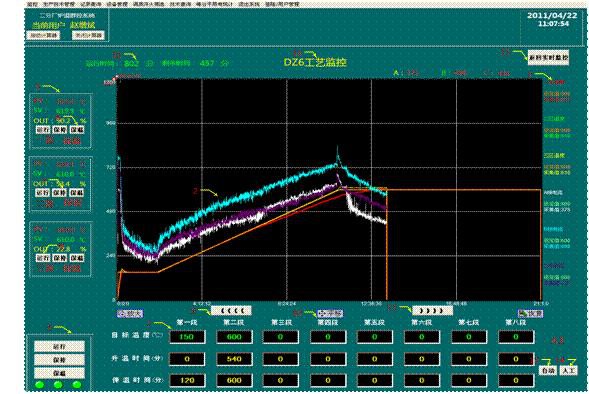

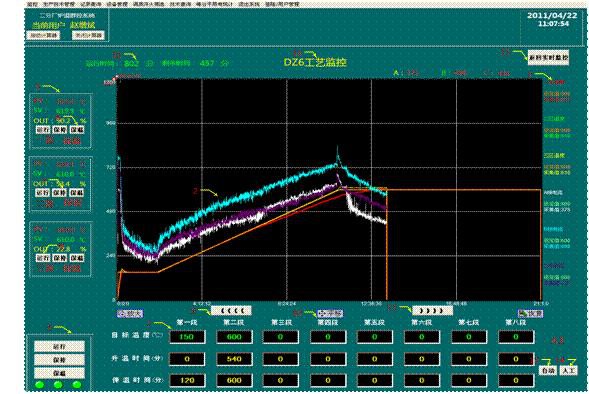

u 工藝監控

用來監視某臺設備的工藝運行的詳細情況,包括設定工藝,實際運行情況運行狀態,運行時間,并對設備實現分區控制。

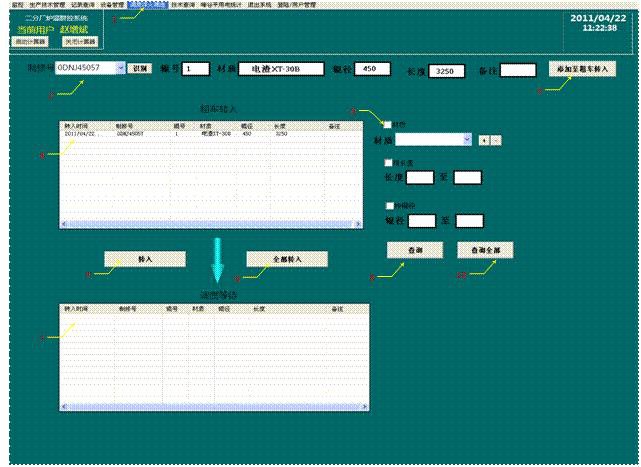

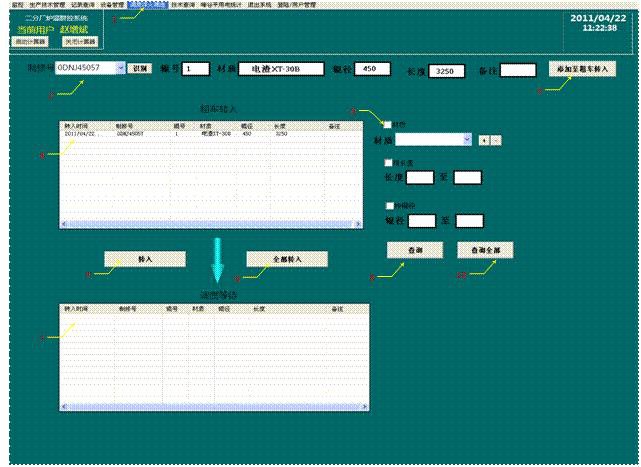

u 裝爐界面

主要進行裝爐操作,其操作步驟為:

進入裝爐界面→選擇裝爐爐號→選擇從哪種工藝等待→選擇制修號→選擇制修號→選擇輥號→選擇工藝→選擇是否需要裝爐圖及裝爐位置→填寫其他信息如工藝備注等→點擊保存。

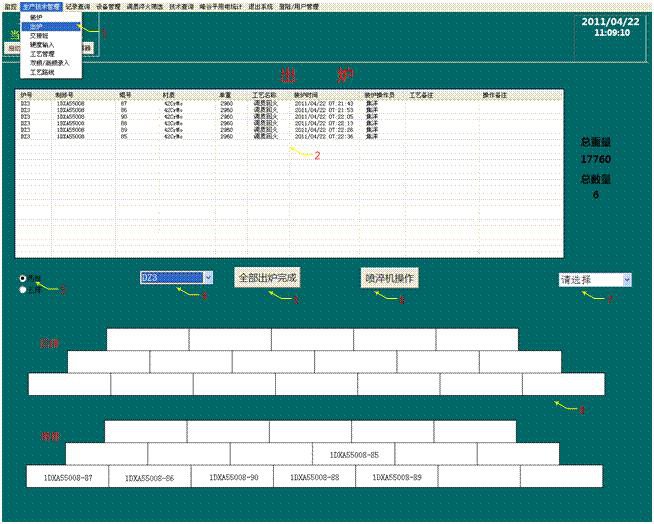

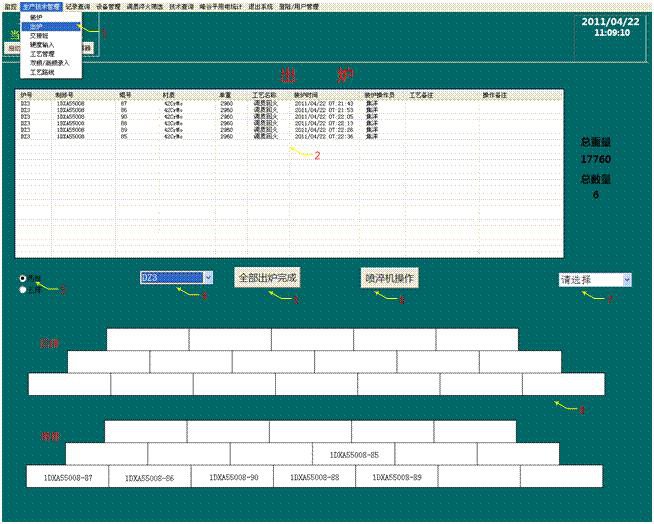

u 出爐界面

主要經行出爐操作,步驟如下:

當工件需要出爐時,首先選擇需要出爐的爐號,如果是按工件單只出爐則雙擊上方表格中的工件記錄,將彈出選擇提示框,點擊出爐完成即可。如果是全部出爐則點擊全部出爐按鈕。

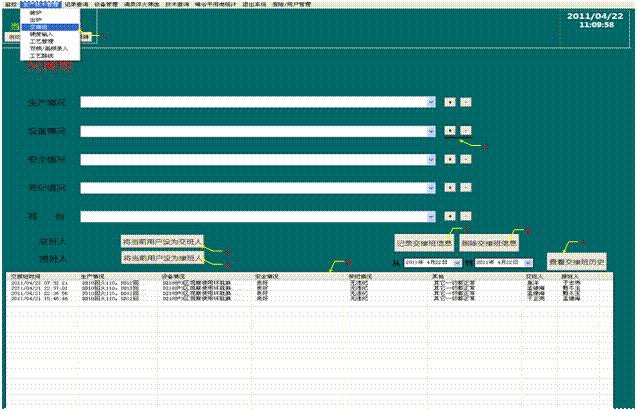

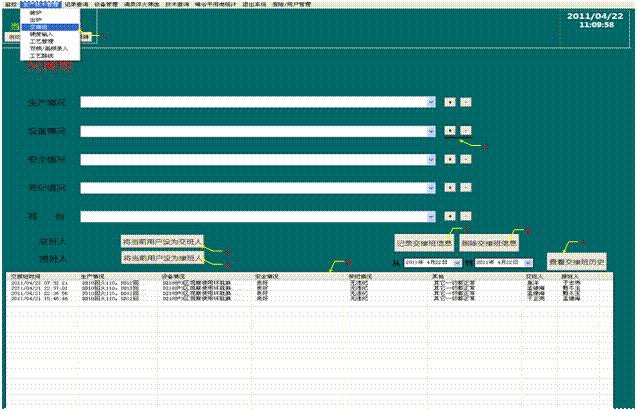

u 交接班界面

進行交接班的操作。并可以實現歷史交接班記錄的查詢。

u 硬度錄入界面

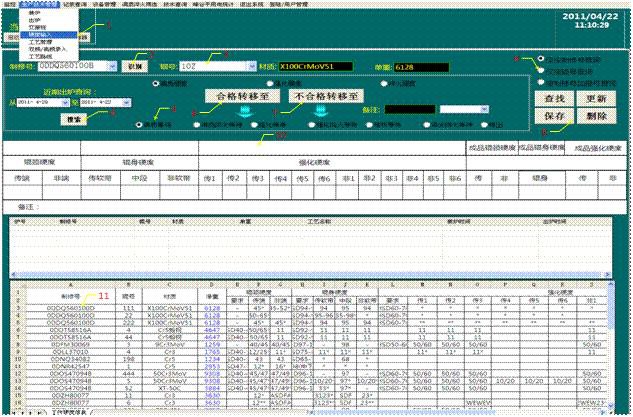

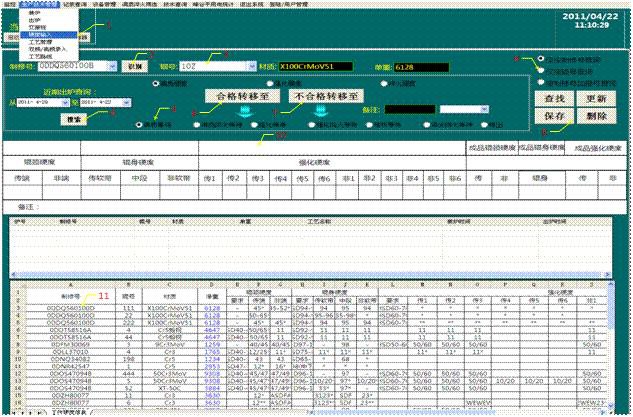

該界面用于工件硬度信息的添加,修改,刪除。并根據工件硬度的情況人為的選擇工件下一步需要進行的的工藝步驟。

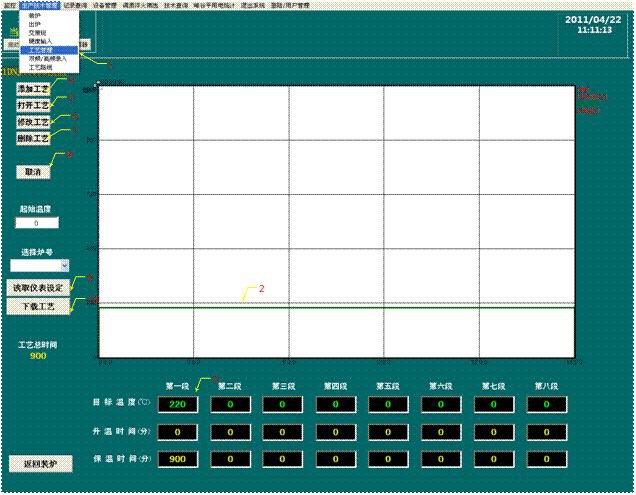

u 工藝管理界面

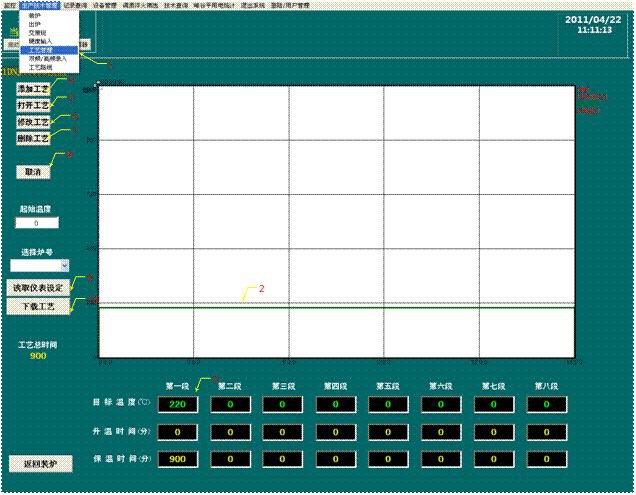

該界面可以查看各區的加熱曲線的參數設置,并有工藝庫功能。可以存儲,調用,修改工藝,并能以曲線形式反映加熱參數。

u 生產記錄:

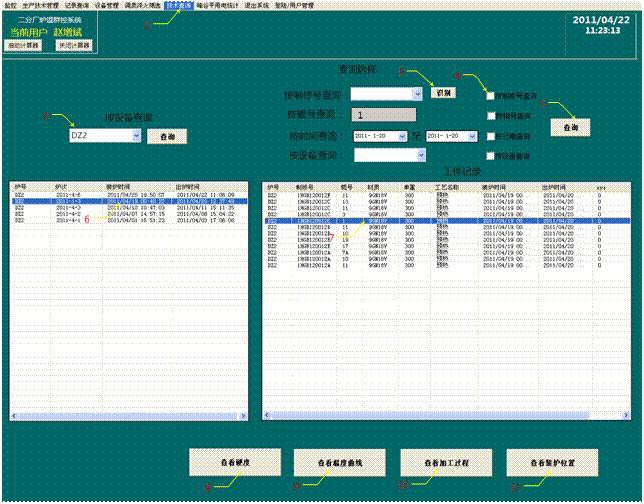

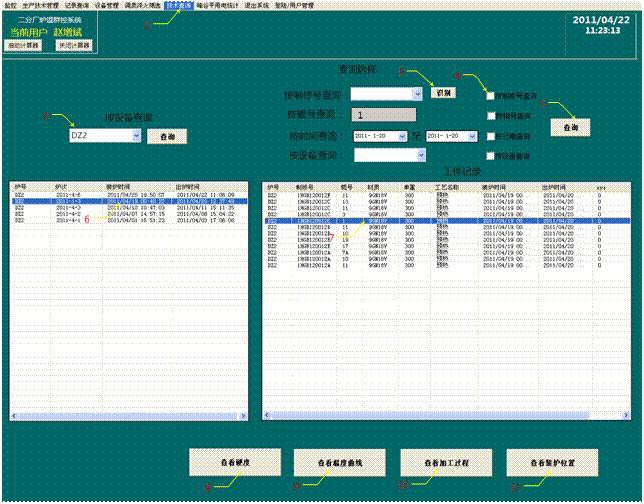

該界面用于查詢工件裝爐信息的歷史記錄,可以設置多個查詢條件并靈活組合,查詢得出的結果后導出后以excel的形式保存。

u 作業記錄:

該界面用于查詢爐次或工件的作業記錄。有兩種查詢方式1.按照爐次查詢。2.按照工件查詢。并可以將記錄導出以excel的形式保存。

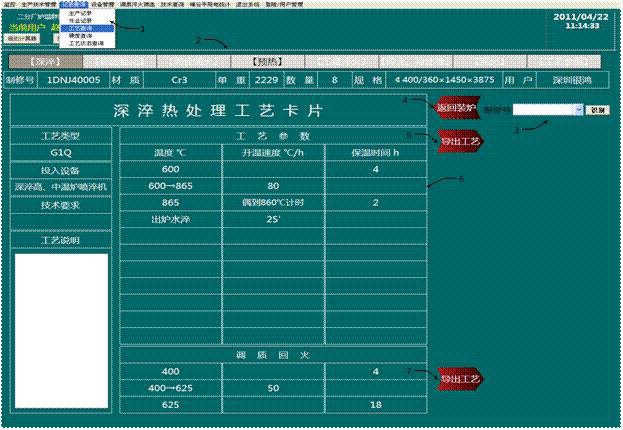

u 工藝查詢:

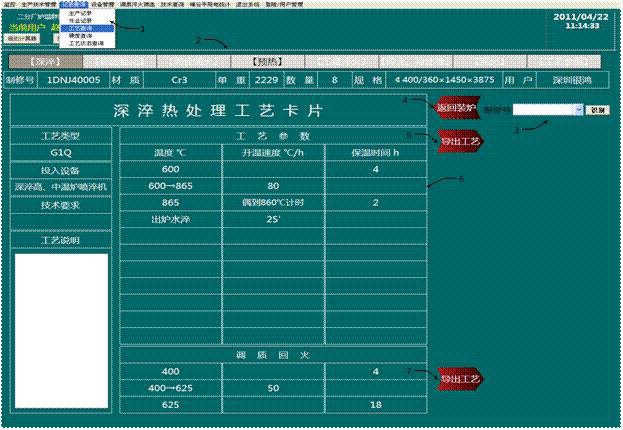

該界面用于查詢工件的技術要求及工藝,并能將工藝導出到工藝管理界面對設備進行下載。

u 硬度查詢:

該界面用于查詢工件的硬度信息。

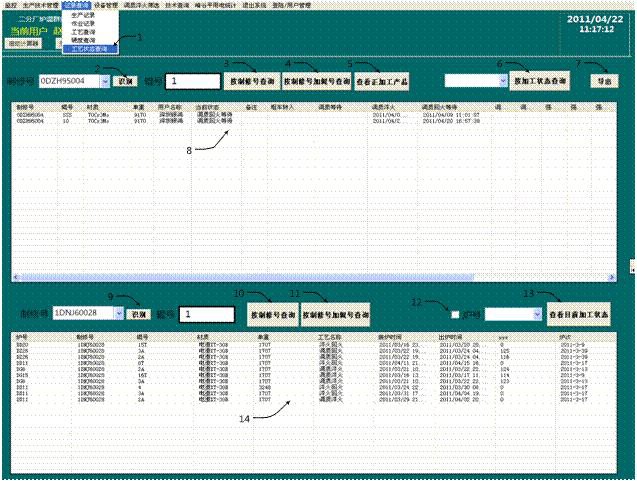

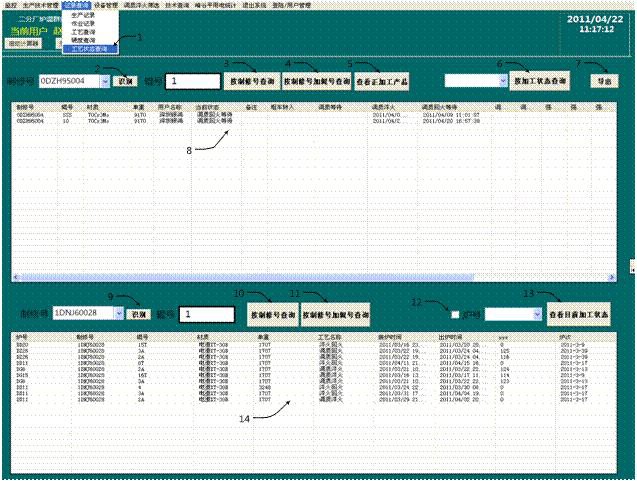

u 工藝狀態查詢:

該界面用于查詢工件在整個工藝加工過程中的情況,及加工各步的時間,。查詢工件工藝在哪臺設備上加工。

u 設備參數界面:

u 設備參數界面:

設備參數界面共分為四個界面,分別是:南控制室、東控制室(1)、東控制室(2)、西控制室。此界面分為四部分;1、基本參數:能夠為用戶提供設備的基本參數,此參數包含:固定資產號、理論裝爐量、互感器變比、配電盤號、額定功率。2、設備檔案::能夠為用戶記錄每臺設備的故障原因及維修狀況。3、電量參數:能夠是用戶方便快捷的更改電價、單位代碼、單位名稱,并且應用于整個能源系統;4、當前爐次:當爐次不對時或錯誤時能夠快捷更改爐次。

A. 基本參數:

-

設備參數:點擊此按鈕可以選擇對應的控制室內的設備參數界面。

-

在此處可以更改設備基本信息。

B. 電量基本參數界面介紹:

C. 爐次界面介紹:

C. 爐次界面介紹:

D. 設備檔案:

D. 設備檔案:

E. 報警記錄

E. 報警記錄

調質淬火篩選:

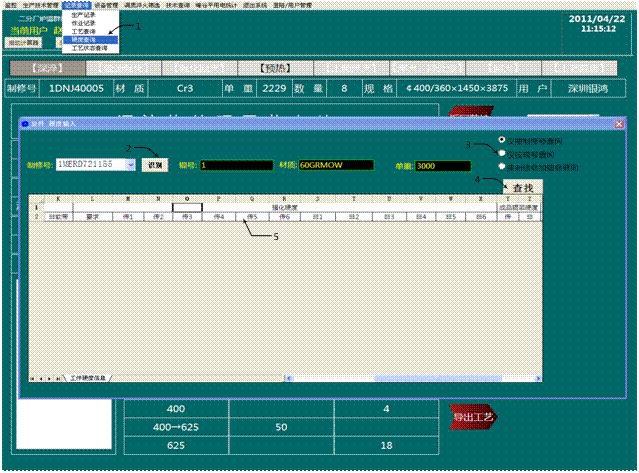

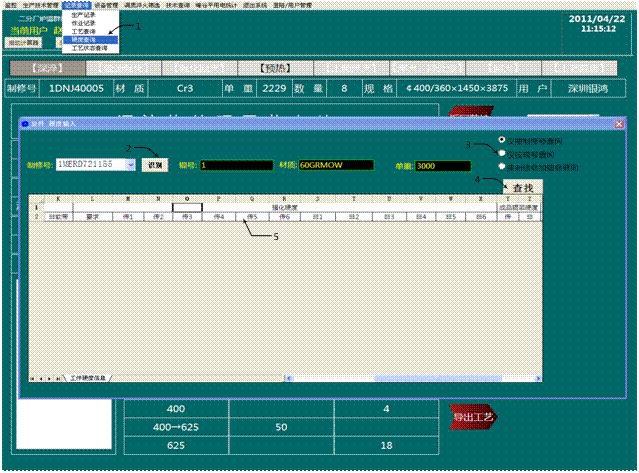

該界面用于向粗車轉入中添加工件,并按照一定的條件從粗車轉入中向調質等待中轉入工件。

u 技術查詢:

該界面用于系統的查詢爐次信息,工件信息。并且方便的查詢所選工件的溫度信息,硬度信息,加工過程信息,裝爐位置信息。

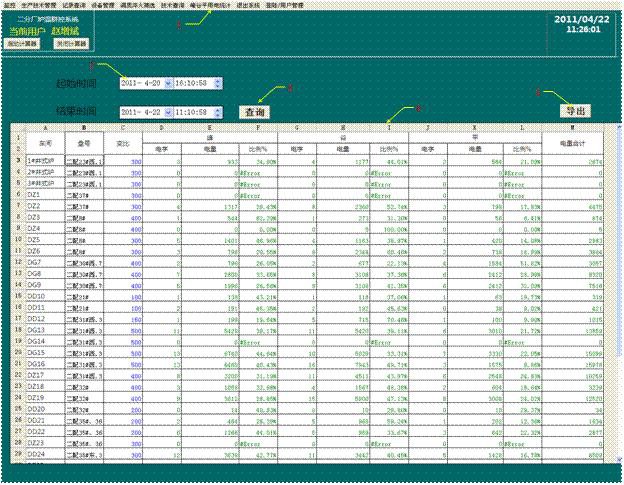

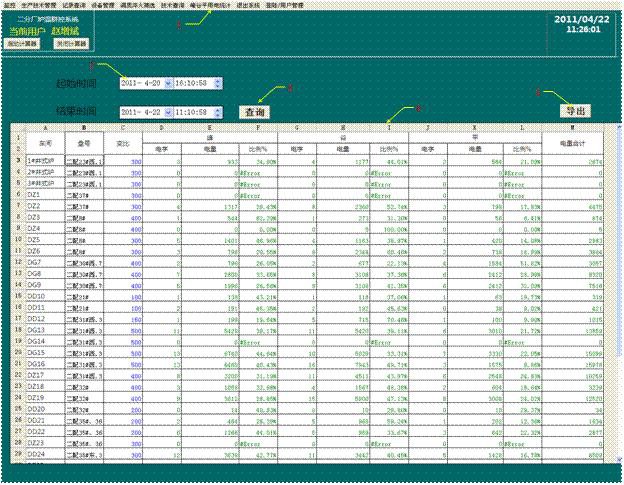

u 峰谷平用電統計:

該界面用于統計個設備峰谷平的用電情況,并可以導出成excel的形式。

3、控制站(即控制柜)基本性能:

3、控制站(即控制柜)基本性能:

在現有基本性能基礎上,增加每區電流、電壓采集功能和通訊功能。將每臺爐各區溫度、電流、電壓信號上傳至操作站。

四、項目實施

為使工程施工及調試進展順利,共同努力完成既定的工作任務,確保項目又快又好地交付使用。使系統更好地應用于生產及設備、節能、質量等各項管理,發揮其應有的作用。

1、 二分廠負責

1.1、 指定至少兩名熟悉現有控制系統、具有一定計算機專業基礎的儀表電氣人員,全程參與該工程項目安裝及調試工作。

1.2、 系統配電,系統電源線配至管理站及各操作站,

1.3、 通訊電纜及信號電纜的敷設。各控制柜至操作站;操作站至管理站;管理站至各客戶端。

1.4、 控制柜改造,包括儀表和電氣拆裝、接線,控制柜調試。

1.5、 負責系統在本車間的推廣應用,組織有關人員參加相關培訓。

2、 濟寧中控公司負責

2.1、 控制系統整體方案設計,包括計算機系統硬件、儀表選型和控制柜改造方案的設計。

2.2、 系統軟件設計,包括管理站管控一體化軟件、操作站監控軟件、客戶端軟件。

2.3、 計算機系統硬件設備和控制柜改造所需主要儀表器件的成套購置。

2.4、 控制柜改造圖紙設計,并配合指導儀表器件的安裝調試。

2.5、 計算機系統硬件設備安裝、指導控制柜儀表及電氣改造、系統總成調試。

2.6、 配合試生產、對工藝技術、設備管理、電氣儀表、操作員工分別進行技術培訓。

3、 實施進度:

系統硬件設備選型:

5工作日,

設備購置和圖紙設計:

15工作日,

現場控制柜改造和軟件編制:

45工作日,

系統調試和試運行:

25工作日。

共計:

90工作日。

五、質量保證與技術服務

1、質量保證:

質保期為自系統投入運行并驗收合格之日起

壹年。質保期內質量問題全免費服務;質保期后終身負責維修。

2、技術服務

合同簽訂后,本公司工程技術人員將與甲方有關工程技術人員進行詳細的技術交底,并對甲方負責的分項工程提出參考性意見,以保證系統設計的完美、準確。

項目設計、產品裝配過程中,由專人負責與甲方保持聯系,對甲方提出的變更或修改意見酌情處理,最大限度的滿足甲方的需求。

系統調試過程中有專人負責現場調試并跟蹤試生產2~3批。

系統交付使用后,出現問題,本公司技術服務人員保證在24小時內到達甲方生產現場。無論何種原因造成的事故和故障,都要盡最大努力先解決問題,保證生產正常。

3、備件供應:

系統中關鍵元器件,在本公司均各有一定數量的庫存,以保證維修工作及時進行。

4、技術培訓內容:

本公司派有關工程技術人員對甲方操作員、電儀維修人員及工藝工程師針對該控制系統進行技術培訓。培訓內容如下:

操作員工:計算機基本功能操作、控制柜基本功能操作、儀表基本功能操作。

工藝工程師:工藝編輯方法;工藝參數設置修改;數據曲線查詢及生產報表編制打印。

電儀維修人員:控制系統基本原理、控制柜接線、儀表安裝調試方法。

5

、技術資料

計算機系統操作說明書 兩份

電爐控制柜設計圖紙 兩份

儀表使用說明書 各一份

山東濟寧中控自動化設備有限公司